RTCA DO-160 - Die ideale Unterstützung durch Weiss Technik

Factsheet

Testanforderungen für elektrische und elektronische Ausrüstung in Luft- und Raumfahrtsystemen

Die RTCA DO-160 ist eine zentrale Prüfnorm für Umwelt- und elektromagnetische Verträglichkeitstests (EMV). Sie wurde von der Radio Technical Commission for Aeronautics (RTCA) entwickelt, um sicherzustellen, dass Luftfahrtgeräte unter den typischen und extremen Bedingungen des Flugbetriebs zuverlässig funktionieren. Die Norm umfasst eine Reihe von Prüfverfahren für Faktoren wie Temperatur, Höhe, Vibration, Feuchtigkeit, Blitzschlag und elektromagnetische Interferenzen. Ein zentraler Aspekt der DO-160 ist die Klassifizierung von Geräten in Kategorien, die je nach Einbauort im Flugzeug und Einsatzprofil variieren. So wird sichergestellt, dass die Tests praxisnah und auf den jeweiligen Anwendungsfall zugeschnitten sind. Viele Prüfverfahren der DO-160 können mit Prüfgeräten von weisstechnik erfüllt werden.

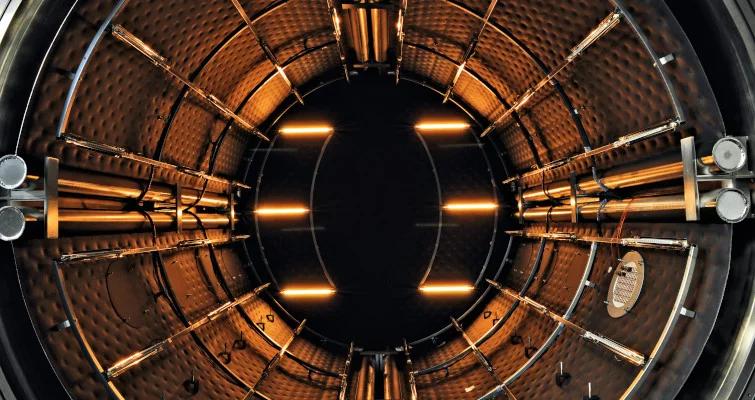

Wir bieten für jeden Prüfling die passende Lösung – vom kompakten Bench-Top-Modell mit 16 Litern Prüfraumvolumen, über Reach-In Prüfkammern, bis hin zu Drive-In-Systemen für großvolumige Prüfgüter. Neben unseren Standardprodukten entwickeln wir gemeinsam mit unseren Kunden maßgeschneiderte Lösungen, die exakt auf ihre spezifischen Anforderungen abgestimmt sind.

Nice-to-Know: Die RTCA DO-160 wird weltweit von Luftfahrtbehörden wie der CAA, FAA, EASA und Transport Canada anerkannt. Der Nachweis der Konformität ist häufig eine Voraussetzung für die Zulassung von Luftfahrzeugen und die Erteilung von Lufttüchtigkeitsbescheinigungen.

Die RTCA DO-160 wird eingesetzt, um die Zuverlässigkeit von luftgestützter Ausrüstung unter Umweltbedingungen zu gewährleisten. Die Weiss Technik GmbH unterstützt Unternehmen mit hochpräziser Prüftechnologie bei der normgerechten Entwicklung und Qualifizierung ihrer Produkte – von der Elektronikkomponente bis zum komplexen System.

Hersteller von Avionik, Bordelektronik und Kabinensystemen müssen die DO-160 erfüllen, da die Norm die Grundlage für die Zulassung in Verkehrsflugzeugen bildet.

Typische Prüflinge: Flight Management Systems (FMS), Cockpit-Displays (PFD, MFD), Transponder, ADS-B Geräte, Kabinenbeleuchtung, PSU-Module oder In-Flight Entertainment (IFE) Systeme.

Auch militärische Flugzeuge verwenden häufig die RTCA-DO-160, insbesondere wenn Komponenten aus dem zivilen Markt (COTS – Commercial Off The Shelf) adaptiert werden.

Typische Prüflinge: Navigationsgeräte und Missionscomputer, Kommunikationssysteme (z. B. UHF/VHF Funkgeräte) oder Militärische UAV-Elektronik (z. B. Elektronikschächte, Stromversorgung).

Hersteller von elektrischen Flugtaxis und Drohnen für Passagiertransport oder Lieferzwecke folgen DO-160, um elektromagnetische Verträglichkeit, Vibrationsfestigkeit und Batteriesicherheit nachzuweisen.

Typische Prüflinge: eVTOL Flugsteuerungscomputer, BMS (Battery Management Systems) für Luftfahrzeuge, Hochvolt-Inverter oder E-Motorsteuerungen

Professionelle Drohnen, die Inspektionen, Vermessungen oder staatliche Aufgaben übernehmen, orientieren sich zunehmend an der DO-160, um Zuverlässigkeit und Zulassung im Luftraum sicherzustellen.

Typische Prüflinge: Autopiloten für UAVs (z. B. Pixhawk-basierte Aviation-Varianten), GNSS-Empfänger für UAV oder Telemetrie- und Funkmodule

Obwohl es spezifische Raumfahrtnormen gibt (NASA, ESA), wird die DO-160 für Komponenten verwendet, die sowohl in der Luftfahrt als auch in der Raumfahrt eingesetzt werden oder wenn frühere Tests nach DO-160 bereits valide sind.

Typische Prüflinge: Elektronische Subsysteme kleiner Satelliten (CubeSats), Stromversorgungsmodule oder Kommunikations-Transceiver

Helikopter erzeugen extreme Vibrationen und Temperaturwechsel. DO-160 ist daher eine Standardanforderung für alle eingesetzten elektronischen Systeme.

Typische Prüflinge: Helikopter-Avionik, Rotor-Überwachungssysteme, GPS-Tracker oder ELT (Emergency Locator Transmitters)

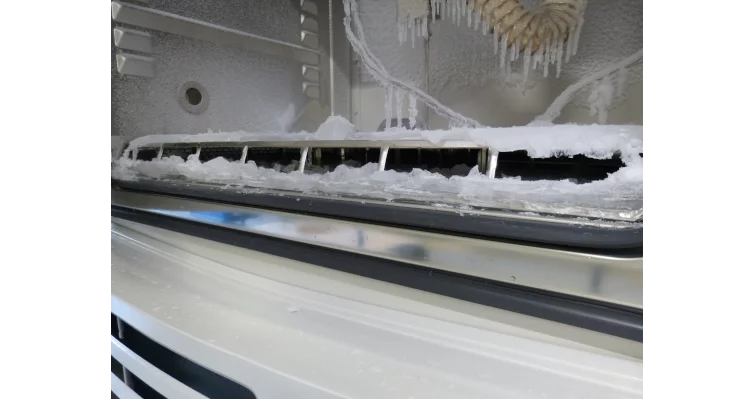

Geräte in der Luftfahrt sind häufig abrupten und wiederholten Temperaturänderungen ausgesetzt – etwa bei schnellen Höhenwechseln, Übergängen zwischen klimatisierten und unklimatisierten Bereichen oder externen Einbauorten. Die Temperaturwechselprüfung nach der RTCA DO-160G Sektion 5 simuliert diese realen Belastungsszenarien durch zyklische Tests zwischen definierten Betriebsgrenzwerten.

Ziel ist es, die Auswirkungen thermischer Belastung auf Materialien, Gehäuse, elektronische Komponenten und Schnittstellen zu bewerten. Im Fokus stehen dabei thermisch bedingte Spannungen, Materialermüdung, Rissbildung, Kondensation und Funktionsabweichungen. Besonders kritisch sind schnelle Temperaturgradienten, bei denen sich äußere und innere Bauteile unterschiedlich schnell erwärmen oder abkühlen.

Factsheet