Soluciones completas

Suministramos sistemas de aparatos y equipos completamente automatizados para aplicaciones en salas blancas y secas, perfectamente adaptados entre sí en cuanto a la tecnología de regulación.

La producción de celdas de batería requiere aire puro y muy seco para procesar materiales sensibles a la humedad como el níquel y el litio, con el fin de fabricar celdas de batería de alto rendimiento y larga vida útil. Hasta ahora, el aire seco ambiental se suministraba en grandes salas blancas y secas con grandes cantidades de aire. Este proceso altamente intensivo en energía requiere hasta el 50 % de la demanda total de energía en la fabricación de celdas de batería.

En el marco del proyecto QueEn, Weiss Klimatechnik adopta un enfoque completamente nuevo para hacer más eficiente la fabricación de celdas de batería, reducir los costes y asegurar la calidad del producto: una gestión innovadora del aire en minientornos.

El aire seco necesario para la fabricación de celdas de batería tiene puntos de rocío muy bajos, actualmente de -40 °C. Los nuevos materiales para cátodos y electrolitos son aún más sensibles a la humedad, exigiendo puntos de rocío de hasta -60 °C o inferiores. Esto aumenta aún más el consumo energético, ya de por sí elevado, para el secado del aire.

El aire seco en las salas blancas y secas supone una gran carga física para los operarios. Al mismo tiempo, los operarios son una de las mayores fuentes de contaminación. Introducen en el proceso partículas y una carga de humedad de 90 a 120 g/h según la actividad.

El control preciso de temperatura, humedad, tamaño y número de partículas es indispensable para garantizar la funcionalidad óptima de las celdas de batería. Las crecientes exigencias de calidad del producto y vida útil aumentan igualmente las exigencias de regulación del aire y la seguridad del proceso.

Los fabricantes de celdas de batería deben tomar medidas: el proceso de fabricación actual, altamente intensivo en cuanto al consumo de energía, no es rentable y representa grandes retos para los emplazamientos industriales de Alemania y Europa. Una reducción significativa de los costes energéticos para el secado del aire es una excelente manera de aumentar la eficiencia económica a largo plazo.

Los minientornos representativos del proceso con una gestión del aire innovadora son la principal innovación en la fabricación de celdas de batería. Como encapsulaciones del entorno de producción, crean áreas compactas, cerradas y limitadas para procesos críticos. Permiten suministrar aire con el grado de sequedad y pureza requerido y controlarlo con precisión. En la nave de producción circundante, unas condiciones climáticas moderadas son suficientes para garantizar unos procesos de fabricación seguros.

Hasta un 80 % menos de consumo y costes energéticos

Menor huella de CO2

Regulación exacta del punto de condensación en el lugar de uso

Mayor calidad del producto gracias a unas condiciones estables del punto de condensación

Sin aportación de humedad por el personal

Protección optimizada del personal, el producto y el proceso

El mantenimiento de los parámetros climáticos es determinante para garantizar una calidad de proceso homogénea en la fabricación de celdas de batería. En este sentido, el aire seco tiene una especial importancia como magnitud de referencia. Se logra gracias a un punto de condensación constante y estable, que garantizamos con nuestra innovadora gestión del aire.

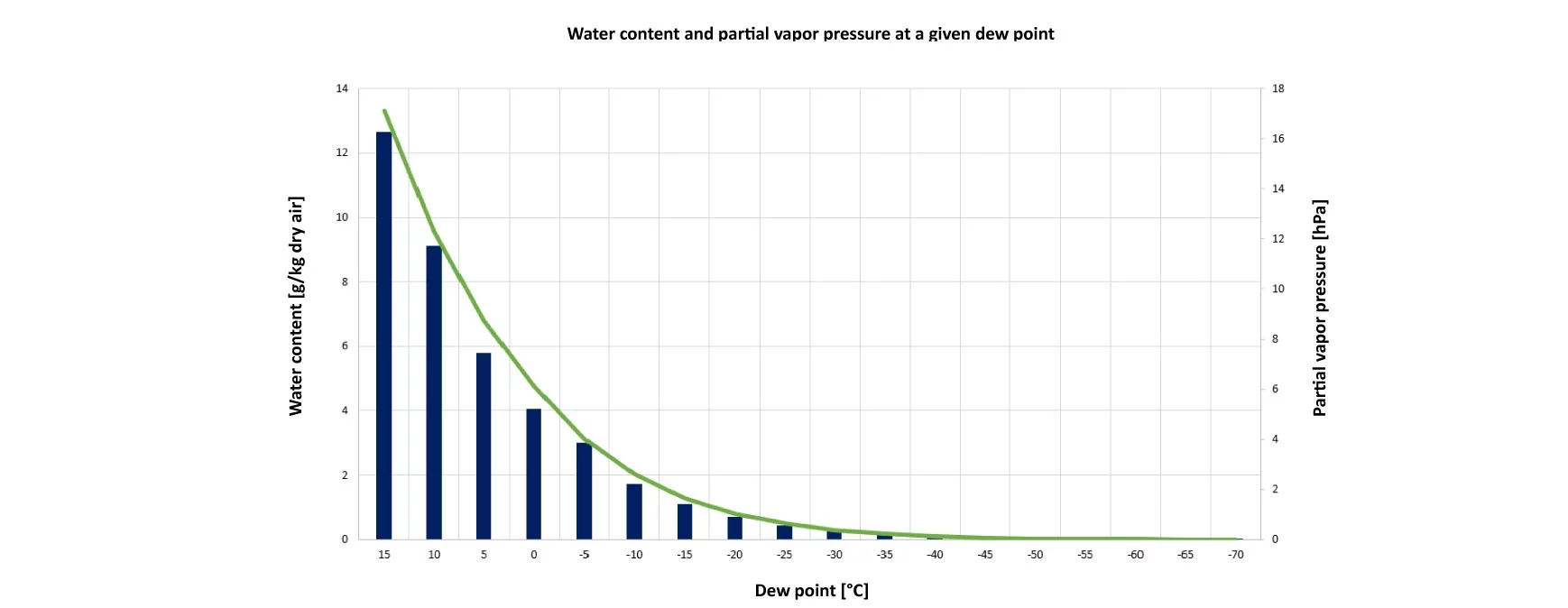

Cabe señalar que el contenido de agua en el aire a un punto de rocío de -60 °C es aproximadamente 1700 veces menor que a un punto de rocío de 17 °C. Además, la presión parcial de vapor es mucho más baja, lo que dificulta el control del proceso. Otro desafío en términos de energía y costes es el flujo volumétrico de aire de entrada, que crece exponencialmente a medida que el punto de condensación disminuye. Abordamos estos complejos desafíos con nuevas estrategias de diseño de sistemas, elección de materiales, sensores y tecnología de control y regulación.

Para los puntos de condensación extremadamente bajos que se necesitan en la fabricación de celdas de batería, la deshumidificación húmeda convencional (condensación) no es suficiente. Alcanzamos los puntos de condensación necesarios con secadores de adsorción desarrollados de forma especial.

En este proceso, el agua se liga químicamente a un material desecante altamente higroscópico, normalmente gel de sílice. El flujo de aire que se va a secar fluye a través de una gran superficie porosa de este material desecante y se deshumedece hasta la temperatura del punto de condensación necesaria. En el contraflujo, la humedad absorbida se expulsa mediante aire de regeneración caliente. Esto permite realizar y dominar con seguridad un proceso de deshumidificación continuo con temperaturas de punto de condensación de hasta -70 °C y menores.

Nuestros innovadores minientornos han demostrado en la prueba de concepto que funcionan de manera técnicamente segura. Con gusto, nuestros expertos y expertas le asesorarán sobre una solución personalizada para su producción o la posibilidad de desarrollar un sistema de investigación o piloto para usted.

¡Hable con nosotros!