Solutions complètes

Nous fournissons des systèmes d'appareils et d'installations entièrement automatisés pour les applications en salle blanche et en salle sèche, qui sont parfaitement adaptés les uns aux autres en termes de régulation.

La fabrication de cellules de batterie nécessite de l'air pur et extrmement sec afin de transformer des matériaux sensibles à l'humidité, tels que le nickel et le lithium, en cellules de batterie performantes et durables. L'air ambiant sec était jusqu'à présent fourni dans de grandes salles blanches et sèches avec des volumes d'air importants. Ce processus extrêmement énergivore représente jusqu'à 50 % de la consommation totale d'énergie de la production de cellules de batterie.

Weiss Klimatechnik s'engage dans une voie totalement nouvelle dans le cadre du projet QueEn afin de rendre la fabrication de cellules de batterie plus efficace, de réduire les coûts et de garantir la qualité des produits : une gestion innovante de l'air dans des mini-environnements.

L'air sec requis pour la fabrication des cellules de batterie a des points de rosée extrêmement bas, actuellement de -40 °C. Les nouveaux matériaux pour les cathodes et l'électrolyte sont encore plus sensibles à l'humidité et exigent des points de rosée de -60 °C et plus bas. Les besoins en énergie pour le séchage de l'air, déjà élevés, augmentent donc encore.

L'air sec dans les salles blanches et les salles sèches représente une charge physique importante pour les opérateurs. En même temps, les opérateurs font partie des plus grandes sources de contamination. Ils apportent des particules et une charge d'humidité de 90 à 120 g/h, selon l'activité, dans le processus.

La surveillance hautement précise de la température, de l'humidité, de la taille et du nombre de particules est indispensable pour garantir une fonctionnalité optimale des cellules de batterie. Les exigences toujours plus élevées en matière de qualité des produits et de durée de vie augmentent également les exigences en matière de régulation de l'air et de sécurité des processus.

Les fabricants de cellules de batterie doivent passer à l'action : le processus de fabrication actuel, très gourmand en énergie, n'est pas rentable et pose d'énormes défis aux sites industriels en Allemagne et en Europe. La réduction significative des coûts énergétiques du séchage de l'air est un très bon moyen d'augmenter durablement la rentabilité.

Les mini-environnements proches du processus et dotés d'une gestion de l'air innovante constituent une innovation de pointe pour la production de cellules de batteries. En tant qu'encapsulations de l'environnement de production, ils créent des zones compactes, fermées et limitées pour les processus critiques. Ils permettent de fournir de l'air au degré de sécheresse et de pureté requis et de le contrôler avec précision. Dans le hall de production environnant, des conditions climatiques modérées suffisent alors à garantir des processus de fabrication sûrs.

Jusqu'à 80 % d'économie d'énergie et de coûts

Réduction de l'empreinte carbone

Régulation précise du point de rosée au point d'utilisation

Amélioration de la qualité des produits grâce à des conditions de point de rosée stables

Aucune pénétration d'humidité provoquée par le personnel

Protection optimisée du personnel, des produits et des processus

Le respect des paramètres climatiques est décisif pour garantir une qualité constante des processus dans la fabrication des cellules de batterie. Dans ce contexte, l'air sec revêt une importance particulière en tant que grandeur de référence. Elle est obtenue grâce à un point de rosée stable et constant, que nous garantissons grâce à notre gestion innovante de l'air.

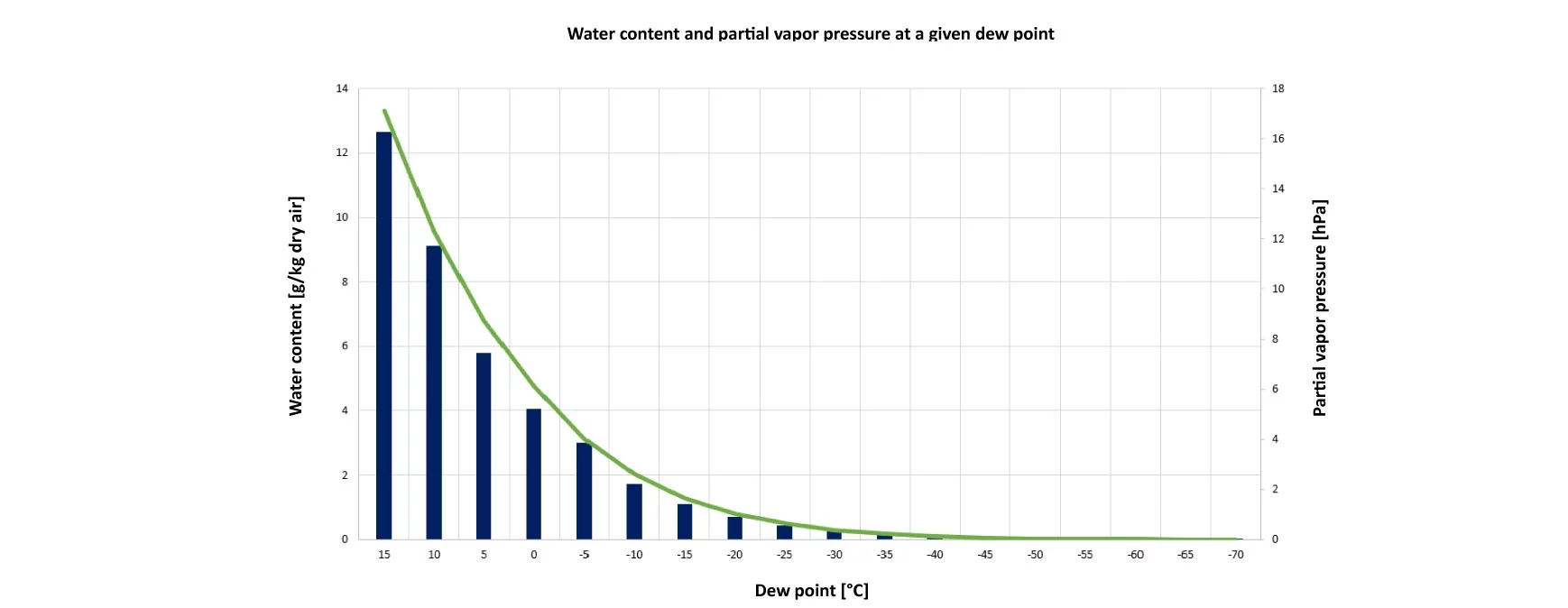

Il convient de noter que la teneur en eau de l'air est environ 1700 fois plus faible à un point de rosée de -60 °C qu'à un point de rosée de 17 °C. Aussi la pression de vapeur partielle est alors nettement plus faible, ce qui rend le contrôle du processus plus difficile. Le débit d'air entrant, qui augmente de manière exponentielle lorsque le point de rosée diminue, constitue également un défi en termes d'énergie et de coûts. Nous maîtrisons ces exigences complexes grâce à de nouvelles approches en matière de conception d'installations, de choix des matériaux, de capteurs, de techniques de commande et de régulation.

L'humidification humide traditionnelle (condensation) ne suffit pas pour les points de rosée extrêmement bas nécessaires à la fabrication des cellules de batterie. Nous atteignons les points de rosée requis avec des sécheurs par adsorption spécialement conçus à cet effet.

L'eau est alors liée chimiquement à un matériau sec fortement hygroscopique, généralement du gel de silice. Le flux d'air à sécher sort de ce matériau sec par une grande surface poreuse et est déshumidifié jusqu'à la température de rosée requise. Sous l'effet du courant contraire, l'humidité absorbée est évacuée par de l'air de régénération chaud. Cela permet de réaliser et de maîtriser en toute sécurité un processus de déshumidification continu avec des températures de point de rosée pouvant atteindre -70 °C et même moins.

Nos mini-environnements innovants ont prouvé lors de la preuve de concept qu'ils fonctionnent en toute sécurité sur le plan technique. Nos experts se feront un plaisir de vous conseiller sur une solution sur mesure pour votre production ou sur la possibilité de réaliser pour vous une installation de recherche ou une installation pilote.

N'hsitez pas à nous contacter !

Brochure produit

Télécharger